La précision est la pierre angulaire de l'excellence dans l'industrie brassicole. Une précision extrêmecompteur de concentration d'alcoolIl constitue une base solide pour la production de whisky artisanal en petites quantités comme pour la production en grande série. Les méthodes traditionnelles de détermination de la concentration en alcool se révèlent complexes et chronophages, comparées aux capteurs et technologies d'automatisation modernes.

Les défis de la détermination traditionnelle de la concentration d'alcool

Mesure traditionnelle de la concentration d'alcool à l'aide d'unpycnomètre or alcoomètreest la méthode la plus courante pour déterminer la concentration. Néanmoins, les lacunes de ces mesures traditionnelles sont progressivement apparues au cours des dernières décennies dans les applications pratiques.

Le pycnomètre classique nécessite une procédure complexe et méticuleuse, comprenant le prétraitement de l'échantillon, un scellage de haute précision et un contrôle de la température. De légers écarts de concentration ou de densité peuvent entraîner une évaporation incomplète de l'alcool ou une surdistillation. Le distillat est dilué à son volume initial avec de l'eau et la mesure de la densité est généralement effectuée à 20 °C. Même un écart de ± 0,1 °C peut avoir une incidence significative sur la mesure de la concentration et de la densité.

L'alcoomètre mesure la concentration d'alcool à partir de la profondeur d'immersion, selon le principe d'Archimède. Les mesures de concentration varient considérablement en fonction de la dilatation et de la contraction thermiques à différentes températures. Par conséquent, des mesures de concentration précises sont obtenues dans un environnement stable, impliquant de nombreux facteurs tels que la température, la pression, etc.

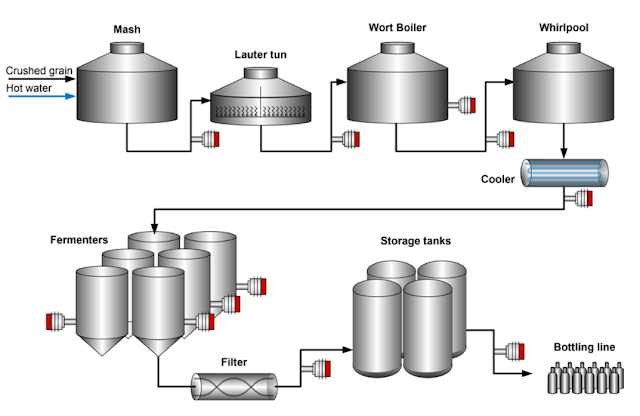

Points de mesure dans les processus de brassage

Ledensimètre d'alcoolpermet aux utilisateurs finaux d'intégrer ledensimètre en ligneoucompteur de concentration en lignepour améliorer le contrôle précis de la concentration dansprocédés de brassageDe plus, il est capable d'offrir une surveillance en temps réel des changements de densité au cours de l'étape de fermentation, dans laquelle la conversion du sucre en alcool est le processus critique de la fabrication du vin ou des spiritueux.

Ledensimètre pour alcoolIl permet également de surveiller en temps réel la concentration du distillat à la sortie du condenseur. Il est souvent utilisé pour mesurer la concentration d'alcool à une température standard de 20 °C. Lorsque la concentration d'alcool atteint la plage souhaitée pour les spiritueux haut de gamme, le système régule automatiquement le débit, améliorant ainsi considérablement le rendement des produits de haute qualité.

De plus, la teneur en alcool peut être surveillée pendant la longue phase de vieillissement, au cours de laquelle l'alcool fusionne avec les composés aromatiques. Des densimètres en ligne surveillent en permanence la teneur en alcool, garantissant sa stabilité malgré les fluctuations environnementales. Si des variations de température risquent de provoquer une évaporation de l'alcool ou d'altérer le liquide, le système alerte rapidement les brasseurs afin qu'ils adaptent les conditions de vieillissement. Ainsi, le produit final, après des années de maturation, offre un goût riche et un arôme unique.

La lignedensimètre à alcoolSurveille la densité minute par minute en corrélant la fréquence de vibration, minimisant ainsi les risques d'erreurs manuelles. Répétabilité exceptionnelle avec des écarts aussi faibles que ± 0,0001 g/cm³ pour des mesures répétées du même échantillon. Matériau durable et hygiénique : l'acier inoxydable 316L est suffisamment sûr pour entrer en contact avec des liquides, même dans le respect des normes de sécurité alimentaire les plus strictes.

Lecompteur de concentration d'alcoolSa conception mécanique simple ne nécessite qu'un entretien minimal, réduisant ainsi les temps d'arrêt et les démontages et nettoyages fréquents. L'intégration d'un alcoomètre numérique représente une avancée majeure vers une automatisation précise des processus pour une production optimisée. En cas de problème technique, veuillez contacter directement nos ingénieurs. Demandez un devis dès maintenant !

Date de publication : 08/01/2025